2024年是国有企业改革深化提升行动落地实施的关键之年、攻坚之年,建工智能制造全面培育新质生产力,统筹推进降本增效,多措并举节能降耗,深度探索创效路径,夯实高质量发展根基。

【新质生产力蓄势赋能】

在建工智能制造六安智能化生产车间内,RGV小车正在无障碍输送工件,机械臂灵活转动,精确进行双面定位焊接。自2024年7月以来,建工智能制造H型钢智能生产线全面服务于公司长丰等产业园项目建筑钢结构生产。产线满负荷生产可具备日产50吨H型钢的能力,生产效率约为传统生产线的3倍,材料损耗率可从5%降低到3%以下。

近年来,建工智能制造抢抓发展机遇,引进一批高精度激光切割机、原装进口焊接机器人、板单元激光跟踪焊接机、液压反转平台、可调节胎架平台等先进设备和自动化生产线,并同步建设数字化智控中心。在芜湖公司生产车间内,龙门双臂焊接机器人正在焊接钢板,该机器人装载设备智能管控系统,具有自主采集和数据处理功能,能对生产过程中设备运行状态、用电量等实时数据采集、监测和预警,达到节约能源、降本增效目的。

借助智慧数字一体化管控平台,建工智能制造利用互联网、大数据、人工智能、机器人、二维码等先进技术,搭建数据采集与分析系统、互联网化生产管理系统、物料智能管理系统、设备智能管控系统等,可实现生产计划、物料管理、设备维护等流程的智能化管理和协同,实现各系统数据互通、各工序产线互联、各生产要素互惠。建工智能制造所属六安、芜湖公司分别成功被认定为安徽省绿色装配式钢结构数字化车间和芜湖市智能工厂、数字化车间。

【技术创新引领降本增效】

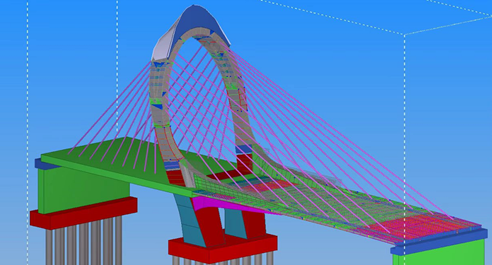

建工智能制造积极开展钢结构产品领域技术研究和应用。公司设计人员正利用Tekla软件对合周高速项目(大桥)钢结构部分进行深化设计,根据设计图纸精准安排物料出入库、焊接生产、质量检测等工作,同时对钢构件进行数字化模拟预拼装,项目形象直观可视。今年以来,利用Tekla、FASTCAM软件设计开展技术工作覆盖项目达52个。

如在亳蒙高速涡河一号桥项目中,通过深化设计和技术创新,采用架桥机和履带吊协同工作进行桥面系梁架设来替代两台200吨浮吊的架设施工方案,既确保施工过程中航道正常通行,又成功结余桥面吊装施工机械费190余万元。从施工图到深化图再到加工图,建工智能制造积极探索钢结构一体化设计系统,逐步实现项目全过程分析、深化数据一体应用。

与传统工厂相比,智能化程度全方位提升的建工智能制造生产基地,能够实现整体生产效率提升50%、人力成本下降49.5%、构件一次检验合格率超过99.8%。

【绿色智造助力高质量发展】

绿色低碳发展是制造行业实现转型升级推动高质量发展的关键。建工智能制造所属单位探索“光伏+厂房”模式,目前已建成9MW屋顶分布式光伏发电站、光伏车棚,年光伏发电约800万度。技术研发方面,重视技术创新与新产品的研发,申报发明专利21项、实用新型专利60余项、软件著作权8项。报送合理化建议30余项,其中5项获得安徽省重大合理化建议。荣获全国市政工程建设优秀质量管理小组成果一等奖1项、二等奖2项,在安徽省暨合肥市市政工程建设优秀QC小组活动成果交流会上荣获一等奖3项。

下一步,建工智能制造将积极完善智能化、数字化生产体系,不断增强研发能力,打造现代化高端智能钢结构产品生产制造示范基地。